|

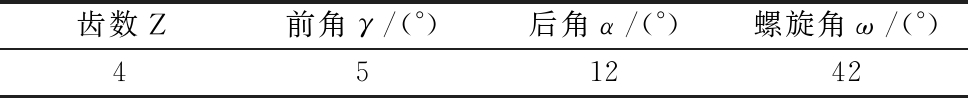

磨粒尺寸对硬质合金铣刀刃口钝化的影响[size=0.6em]* 张静波1,王 奔1,王明海1,宋万万2,龙志凯1,图晨华1 (1.沈阳航空航天大学机电工程学院,沈阳 110136;2.沈阳飞机工业集团有限公司,沈阳 110850) 摘要:为研究剪切增稠抛光液中磨粒尺寸对铣刀刃口的影响,以硬质合金铣刀为研究对象,采用对比试验,进行钝化效果分析。试验结果表明:金刚石磨粒大小为3.4 μm时,钝化后铣刀刃口仍有少量缺陷没有去除,但钝化值较大;金刚石磨粒大小为15 μm时,钝化效果较好,钝化后铣刀刃口质量高;金刚石磨粒大小为61 μm时,钝化后铣刀刃口磨损。因此,磨粒尺寸对钝化效果有重要影响,且当磨粒尺寸和淀粉分子尺寸接近时,剪切增稠抛光液具有较好钝化效果。同时,磨粒尺寸对钝化值影响较大,较小磨粒能够进入到刃口微缺口内部,材料去除较多,因此钝化值较大。 关键词:刀具刃口钝化;磨粒尺寸;剪切增稠液;刃口半径 0 引言[size=1em]刀具在生产制造过程中,经砂轮刃磨后的刀具刃口存在较多微观缺陷,如微缺口、微裂纹等[1],在切削加工过程中,微缺口扩大、微裂纹延展,从而使刃口抗弯强度和抗压强度降低,刀具磨损失效加剧,严重影响刀具寿命和切削性能。刃口钝化是通过一定的工艺方法去除刃口微观缺陷,获得适当的刃口几何形状和刃口表面形貌,消除残余应力,提高刃口强度,增加涂层附着力,进而提高切削性能,延长刀具使用寿命[2-3]。 [size=1em]磨粒是钝化的关键。磨粒尺寸对刀具钝化效果至关重要,国内外学者利用不同钝化方法对此展开大量研究。毛智星[4]采用正交试验法研究了微磨粒水射流钝化螺纹刀片刃口的影响因素,得出磨粒粒度尺寸是影响钝化效果的最重要因素,小粒度磨粒钝化刀具质量较好。李瑞[5]利用ABAQUS仿真分析了立式旋转法钝化过程中,不同磨粒尺寸对刀具刃口的应力分布和位移、磨粒速度和位移、冲击体积和冲击深度等变化规律。BARLETTA等[6]通过对比试验探究了两种磨粒对抛光效果的影响,表明采用大磨粒抛光时,磨粒床辅助的行星轮系抛光方式工件外径减小量是离心盘抛光的2倍。 [size=1em]剪切增稠抛光液钝化是一种柔性、环保、稳定的磨粒流钝化法。近年来,国内外学者研究了磨粒尺寸对剪切增稠抛光液刀具钝化的影响。SPAN等[7]研究了不同磨粒剪切增稠抛光液钝化高速钢刀具过程中的力响应情况,发现大磨粒钝化时体系对刀具作用力较小。CHAN等[8]进一步研究了不同磨粒剪切增稠抛光液钝化高速钢刀具的试验,发现大、小两种磨粒混合与单独大磨粒比,可以获得相对均匀的刃口半径。LYU等[9-10]采用正交试验探究了剪切增稠抛光液抛光速度、磨粒尺寸、磨粒浓度和夹具倾角对硬质合金刀片抛光效果的影响,并提出一种毛刷辅助剪切增稠抛光方法,提高了复杂硬质合金切削刃表面粗糙度的一致性。 [size=1em]硬质合金刀具具有硬度高,强度大,耐磨性好等一系列优良性能,但是这也增加了刀具钝化难度,对刀具钝化技术要求较高。目前,国内外学者利用这种磨粒流钝化的主要研究对象是高速钢丝锥、高速钢刀片等,但对于结构复杂的硬质合金铣刀刃口钝化的研究并不多,尤其是针对铣刀刃口钝圆半径方面缺乏深入研究。试验探究不同尺寸磨粒剪切增稠抛光液对硬质合金铣刀刃口钝化的影响,分析刃口半径和切削刃形貌的变化规律,并探讨不同尺寸磨粒钝化刀具的材料去除机理。 1 试验设计1.1 剪切增稠抛光液的制备[size=1em]剪切增稠抛光液制备材料包括淀粉、水、磨粒等。其中,淀粉平均分子直径15 μm[11],磨粒尺寸依据淀粉分子直径选取,分别约为3.4、15、61 μm。磨粒采用金刚石磨粒。制备过程中,使用超声振动和机械搅拌的方法促进淀粉分子和金刚石磨粒的分散。 1.2 试验条件[size=1em]试验选取某公司GU25UF碳化钴类硬质合金刀棒材料,由HELITRONIC POWER五轴数控磨刀机磨削加工而成。铣刀主要几何参数如表1所示。 [size=0.8em]表1 铣刀主要几何参数

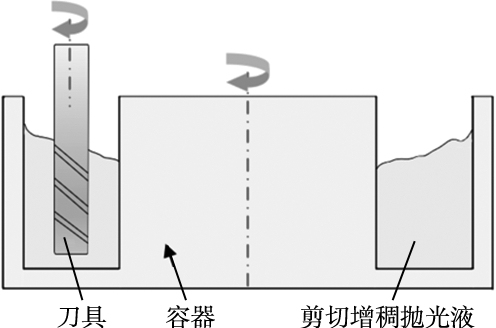

[size=1em]刀具钝化试验装置示意图,如图1所示。  [size=0.8em]图1 刀具钝化试验装置示意图

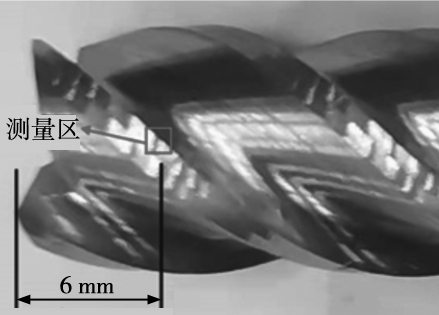

1.3 数据采集[size=1em]采用ZOLLER刀具测量仪测量铣刀刃口半径,在距离刀具底部6 mm处进行测量,如图2所示。采用ZEISS扫描电镜观测铣刀刃口形貌。  [size=0.8em]图2 测量位置图

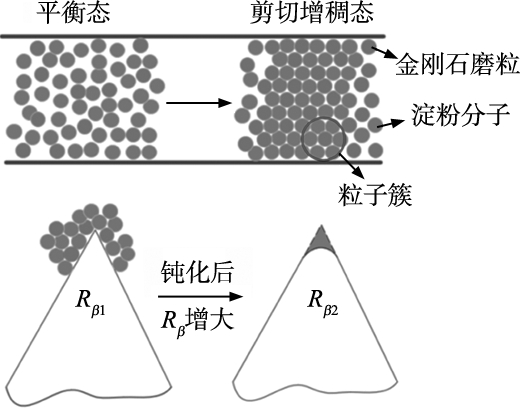

2 钝化机理[size=1em]图3是剪切增稠抛光液钝化原理图。刀具和流体相对运动,产生较大剪切力,使得剪切增稠抛光液在刀具刃口边缘产生剪切增稠效应,粘度迅速增加,体系的淀粉分子由平衡态迅速变为剪切增稠态[12],如图3所示。  [size=0.8em]图3 剪切增稠抛光液钝化原理图

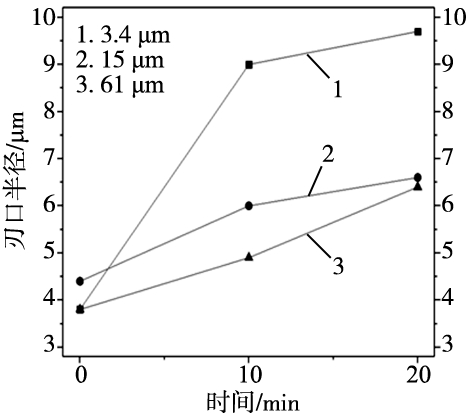

[size=1em]微观表现为:处于平衡态游离的淀粉分子瞬间聚集形成大量粒子簇,这些具有剪切增稠效应的粒子簇在剪切力作用下对金刚石磨粒具有强大的把持作用,类似于一个个“柔性磨具”,在铣刀刃口处不断地划擦、滚动和碰撞[13],使刃口轮廓由锋利的锐刃变得光滑圆润,刃口钝圆半径变大,如图3中Rβ1增大为Rβ2的过程。同时去除刃口微缺口、微裂纹等微观缺陷,获得抗疲劳的压应力,提高刃口强度。剪切增稠抛光液钝化使刀具刃口质量提高且均匀性变好,对刀具形状具有良好适应性,能够满足各种复杂结构刀具的钝化要求。 3 结果与讨论3.1 刃口半径变化规律[size=1em]金刚石磨粒尺寸为3.4、15、61 μm时,刃口半径变化规律如图4所示。从图4可以看出,随着钝化时间的增加,刃口半径逐渐增大。金刚石磨粒大小为3.4 μm时,刃口半径由3.6 μm增大为9.7 μm,钝化值较大。金刚石磨粒大小为15 μm时,刃口半径由4.4 μm增大为6.6 μm。金刚石磨粒大小为61 μm时,刃口半径由3.8 μm增大为6.4 μm。  [size=0.8em]图4 铣刀刃口半径变化规律

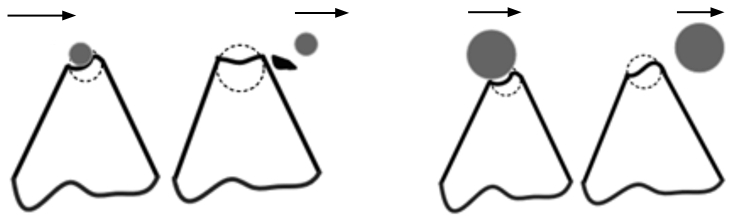

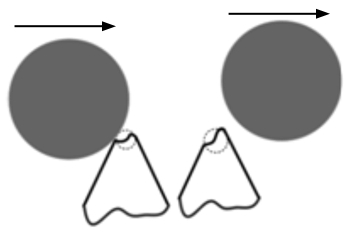

[size=1em]采用不同磨粒时,刃口半径差别较大。这是因为钝化前铣刀刃口存在很多微观缺口,采用不同尺寸磨粒对微观缺口处材料去除机理存在明显差异,从而导致了钝化值的差异。铣刀刃口缺口处材料去除机理如图5所示,金刚石磨粒尺寸为3.4、15、61 μm分别对应图5a~图5c。当3.4 μm磨粒经过时,由于磨粒较小能够进入到缺口内部,对缺口边缘多余材料去除较多,使得钝化后刃口半径拟合圆迅速变大,钝化值较大;当15 μm和61 μm磨粒经过时,由于磨粒较大不能进入到缺口内部,导致磨粒与刃口的有效接触面积较小,只是对刃口缺口边缘材料进行微量去除,因此钝化后刃口半径拟合圆仅稍微变大,钝化值相对较小。  [size=0.8em](a) 磨粒尺寸为3.4 μm (b) 磨粒尺寸为15 μm

[size=0.8em](c) 磨粒尺寸为61 μm [size=0.8em]图5 刃口缺口处材料去除机理图

3.2 铣刀刃口形貌[size=1em]钝化前,刃口存在较多微观缺陷,如微缺口、微裂纹等,刃口不平整,表面疏松,刀具质量较差,如图6所示。  [size=0.8em]图6 钝化前铣刀刃口形貌

[size=1em]金刚石磨粒尺寸为3.4、15、61 μm时,刃口形貌的变化情况如图7所示,分别对应图7a~图7c。  [size=0.8em](a) 磨粒尺寸为3.4 μm (b) 磨粒尺寸为15 μm

[size=0.8em](c) 磨粒尺寸为61 μm [size=0.8em]图7 钝化后铣刀刃口形貌

[size=1em]金刚石磨粒大小为3.4 μm时,钝化后铣刀刃口整体上变得光滑平整,刃口微观缺陷减少,前、后刀面光洁度提高。但仍有少量微缺口难以去除,缺陷处钨钴类颗粒暴露、脱落[13-14]。这些微缺口主要由磨削过程产生,也有可能是在刀具生产过程的其他工艺中产生。 [size=1em]金刚石磨粒大小为15 μm时,钝化后铣刀刃口微缺口、微裂纹等微观缺陷被去除,前、后刀面磨削产生的磨痕微量去除,表面光洁度提高。刃口由钝化前不平整的锐刃变得光滑圆润,损伤较少。 [size=1em]金刚石磨粒大小为61 μm时,钝化后铣刀刃口钝化效果较差,钝化前锐刃全部被磨掉,刃口由锐刃变成“凹刃”,切削刃前刀面磨损严重。 [size=1em]因此,磨粒尺寸对钝化效果影响较大。当金刚石磨粒大小为15 μm时,磨粒尺寸和淀粉分子尺寸接近,磨粒在刃口表面的材料去除形式以滚动去除为主,剪切增稠抛光液具有较好的钝化效果;当金刚石磨粒大小为3.4 μm时,磨粒尺寸小于淀粉分子粒径尺寸,磨粒在刃口表面的材料去除形式以划擦去除为主,存在少量缺陷未能完全去除;当金刚石磨粒大小为61 μm时,磨粒尺寸大于淀粉分子粒径尺寸,刃口表面的材料去除形式以碰撞去除为主,容易因为去除过度造成刃口磨损,甚至损坏。 4 结论[size=1em]为研究剪切增稠抛光液的磨粒尺寸对铣刀刃口钝化的影响,以硬质合金铣刀为研究对象,采用对比试验,进行钝化效果分析和机理探究。试验结果表明: [size=1em](1)金刚石磨粒和淀粉基剪切增稠液可以实现硬质合金铣刀刃口微观缺陷有效去除,获得光滑圆润的钝圆刃口; [size=1em](2)磨粒尺寸对钝化效果影响较大。当磨粒尺寸和淀粉分子尺寸接近时,磨粒在刃口表面的材料去除形式以滚动去除为主,剪切增稠抛光液具有较好的钝化效果;当磨粒尺寸小于淀粉分子粒径尺寸时,磨粒在刃口表面的材料去除形式以划擦去除为主,存在少量缺陷未能完全去除;当磨粒尺寸大于淀粉分子粒径尺寸时,刃口表面的材料去除形式以碰撞去除为主,容易因去除过度造成刃口磨损; [size=1em](3)采用不同磨粒时,刃口半径差别较大。金刚石磨粒大小为3.4 μm时,钝化值较大,金刚石磨粒大小为15 μm和61 μm时,钝化值较小。这是由于磨粒较小能够进入到缺口内部,对缺口边缘多余材料去除较多,使得钝化后刃口半径拟合圆迅速变大,钝化值较大。磨粒较大不能进入到缺口内部,导致磨粒与刃口的有效接触面积较小,对刃口缺口边缘材料进行微量去除,钝化值相对较小。 [size=1em][参考文献] [size=1em][1] DENKENA B,BIERMANN D.Cutting edge geometries[J].CIRP Annals,2014,63(2):631-653. [size=1em][2] 邬本祥,陈政伟,黄隆荣,等.刀具刃口制备技术研究进展[J].工具技术,2019,53(1):8-14. [size=1em][3] 赵雪峰,李辉,杨勇,等.基于气固两相流磨粒的刀具钝化研究[J].组合机床与自动化加工技术,2021(6):127-130. [size=1em][4] 毛智星.基于硬质合金的刀具钝化工艺分析与研究[D].成都:西华大学,2014. [size=1em][5] 李瑞.不同磨粒及其配比对刀具刃口钝化的影响[D].贵阳:贵州大学,2017. [size=1em][6] BARLETTA M,GISARIO A,VENETTACCI S,et al.A comparative evaluation of fluidized bed assisted drag finishing and centrifugal disk dry finishing[J].Engineering Science and Technology,an International Journal,2014,17(2):63-72. [size=1em][7] SPAN J,KOSHY P,KLOCKE F,et al.Dynamic jamming in dense suspensions:surface finishing and edge honing applications[J].CIRP Annals,2017,66(1):321-324. [size=1em][8] CHAN J,KOSHY P.Tool edge honing using shear jamming abrasive media[J].CIRP Annals,2020,69(1):289-292. [size=1em][9] LYU B H,HE Q K,CHEN S H,et al.Experimental study on shear thickening polishing of cemented carbide insert with complex shape[J].The International Journal of Advanced Manufacturing Technology,2019,103(1):585-595. [size=1em][10] LYU B H,KE M F,FU L,et al.Experimental study on the brush tool-assisted shear-thickening polishing of cemented carbide insert[J].The International Journal of Advanced Manufacturing Technology,2021,115(7):2491-2504. [size=1em][11] CRAWFORD N C,POPP L B,JOHNS K E,et al.Shear thickening of corn starch suspensions oes concentration matter[J].Journal of Colloid and Interface Science,2013,396:83-89. oes concentration matter[J].Journal of Colloid and Interface Science,2013,396:83-89. [size=1em][12] LI M,LIU M H,RIEMER O,et al.Origin of material removal mechanism in shear thickening-chemical polishing[J].International Journal of Machine Tools and Manufacture,2021,170:103800. [size=1em][13] 王明海,张静波,龙志凯,等.基于剪切增稠液的高速钢铣刀刃口修整[J].金刚石与磨料磨具工程,2021,41(5):89-94. [size=1em][14] 熊建超,邹芹,李艳国,等.WC基硬质合金刀具材料研究进展[J].金刚石与磨料磨具工程,2019,39(2):95-102.

Effect of Abrasive Size on Cutting Edge Preparation of Cemented Carbide Milling[size=1em]ZHANG Jing-bo1,WANG Ben1,WANG Ming-hai1,SONG Wan-wan2,LONG Zhi-kai1,TU Chen-hua1 [size=1em](1.School of Mechatronics Engineering,Shenyang Aerospace University,Shenyang 110136,China;2.Shenyang Aircraft Industrial Company,Shenyang 110850,China) [size=1em]Abstract: The cutting edge preparation can effectively remove the microscopic geometric defects of the cutting edge,improve the quality of the cutting edge,and prolong the service life of the tool.In order to study the effect of abrasive size in shear thickening polishing fluid on the cutting edge of milling cutter,taking cemented carbide milling cutter as the research object,the effects of cutting edge preparation are analyzed by comparative test.The experimental results show that when the diamond abrasive particle size is 3.4 μm,there are still a few defects on the cutting edge of milling cutter after preparation;When the diamond abrasive size is 15 μm,the effects of cutting edge preparation are better,and the quality after preparation is higher;When diamond abrasive particle size is 61 μm,the prepared cutting edge appears abrasion.When the size of abrasive grain is close to that of starch molecule,the effects of cutting edge preparation of shear thickening polishing fluid are better.At the same time,the size of abrasive particles has a great influence on the edge radius,smaller abrasive particles can enter the edge of the micro-notch,material removal is more,so the edge radius is larger. [size=1em]Key words: cutting edge preparation;particle size;shear thickening fluid;edge radius

[size=1em]中图分类号:TH161;TG506 [size=1em]文献标识码:A [size=1em]文章编号:1001-2265(2022)12-0099-03 [size=1em]DOI:10.13462/j.cnki.mmtamt.2022.12.023 [size=1em]收稿日期:2022-03-10; 修回日期:2022-04-13 [size=1em]*基金项目:国家自然科学基金(51875367);辽宁省“兴辽英才计划”(XLYC2007011);中国博士后科学基金(2020M670790) [size=1em]作者简介:张静波(1996—),女,硕士研究生,研究方向为精密高效数控加工技术,(E-mail)zhangjingbo2667@163.com;通信作者:王奔(1984—),男,教授,博士,研究方向为航空难加工材料切削技术,(E-mail)wangben211@163.com。

|  /1

/1